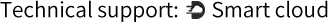

Voimansiirron avainsolmuna raskaan kuorma -auton kytkimen ydintoiminto on saavuttaa moottorin kytkentä ja irrottaminen ja voimansiirto kitkamomentin kautta. Raskas kuormitusolosuhteissa kitkalevyn on kestettävä huippumomentin ja usein sitoutumisen/irtaantumisjaksojen välitön vaikutus, mikä johtaa kulumiseen, ablaatioon ja lämpöhajoamiseen materiaalin pinnalla ja aiheuttaa lopulta kytkimen liukumisen, epätäydellisen erotuksen ja muut vikatapaukset. Perinteisillä asbestipohjaisella tai puolimetallisella kitkamateriaalilla ei ole riittävästi kulutuskestävyyttä ja huono lämpöstabiilisuus, ja niiden käyttöikä raskasta kuormitusskenaarioissa on yleensä alle 300 000 kilometriä, josta on tullut ydinkipupiste, joka rajoittaa logistiikkaa ja kuljetustehokkuutta.

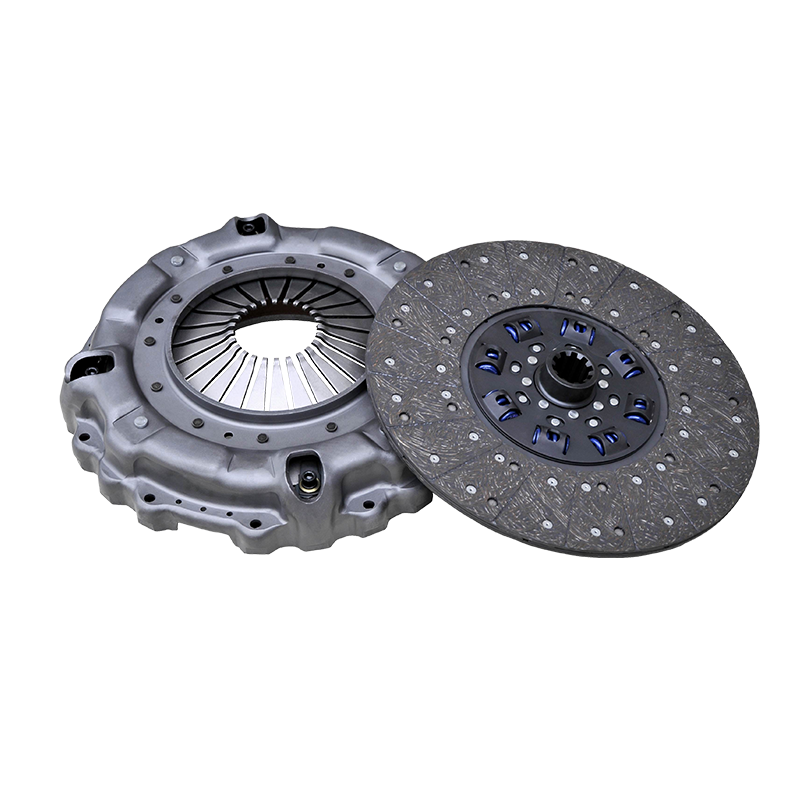

Vertailutuotteena raskaan kuorma-autojen siirtojärjestelmille 430 Pull-tyyppinen kytkinkokoonpano on lisännyt kitkalevyn käyttöikää yli 800 000 kilometriä materiaalinnovaatioiden ja rakenteellisen optimoinnin avulla. Sen teknologisella läpimurtopolulla on tärkeä merkitys teollisuudelle.

Kitkalevyn suorituskyvyn heikkeneminen johtuu useiden fysikaalisten ja kemiallisten prosessien superpositiosta:

Kulutusmekanismi: Kitkaprosessin aikana materiaalin pinnalla olevat mikroskooppiset piikit murtuvat ja kuorivat leikkausjännityksen vuoksi, muodostaen kulumisen roskia. Perinteisillä asbestipohjaisilla materiaaleilla on alhainen kuitulujuus ja huono matriisin sitkeys, ja kulumisnopeus on jopa 0,1 mm/10 000 kilometriä, mikä johtaa kitkalevyn paksuuden nopeaan rappeutumiseen.

Ablaatioilmiö: Korkean lämpötilan ympäristössä kitkamateriaalin hartsimatriisi käy läpi lämpöhajoamisen haihtuvien kaasujen tuottamiseksi, muodostaen ilmakalvon kitkarajapinnalle, aiheuttaen äkillisen pudotuksen kitkakerroin. Esimerkiksi jatkuvissa kiipeilyolosuhteissa perinteisten materiaalien pintalämpötila voi ylittää 400 ℃ aiheuttaen vakavaa ablaatiota.

Lämpöhajoamisvaikutus: Lämpölaajennuskertoimen ja materiaalin lämmönjohtavuuden välinen epäsuhta johtaa epätasaiseen lämpötilan jakautumiseen kitkarajapinnalla, hapettumisreaktiolla paikallisilla korkean lämpötilan alueilla ja oksidien tuotannossa, jolla on alhaisempi kovuus, mikä kiihdyttää kulumista.

Yllä olevat vikamekanismit vahvistavat toisiaan raskaissa kuormitusolosuhteissa, muodostaen noidankehän ja johtavat lopulta kytkimen suorituskyvyn vikaan.

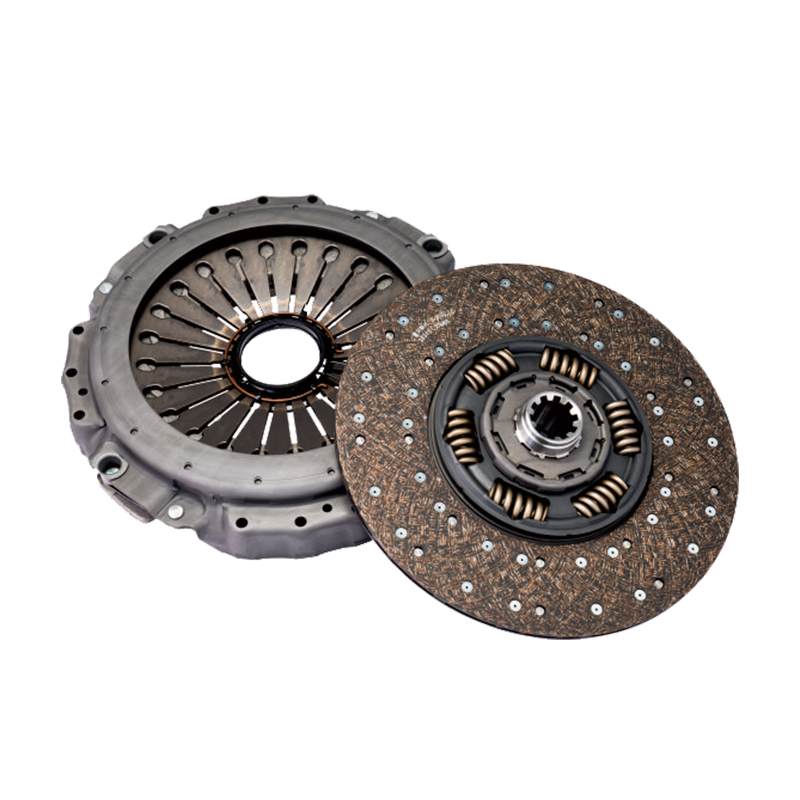

430 Pull-tyyppinen kytkinkokoonpano on rakentanut monimuotoisen vahvistusjärjestelmän materiaalimikrorakenteen suunnittelun ja prosessien optimoinnin avulla, saavuttaen koordinoitu parannus kitkalevyn suorituskyvyssä:

1.

Korkeakuitukomposiittimateriaalit käyttävät korkean suorituskyvyn kuituja, kuten aramidikuituja ja hiilikuituja, ja niiden moduuli on jopa 200-300GPA, joka on yli 10-kertainen perinteisten asbestikuitujen. Kolmiulotteisen kudontatekniikan ja hartsin impregnointitekniikan avulla kuidut muodostavat mesh-rakenteen matriisissa, mikä dispergoi kitkan stressin tehokkaasti. Kun kitkarajapinta altistetaan leikkausvoimalla, jännitys siirretään koko kitkalevylle kuitumatriisiliitäntää paikallisen stressipitoisuuden aiheuttaman kulumisen välttämiseksi.

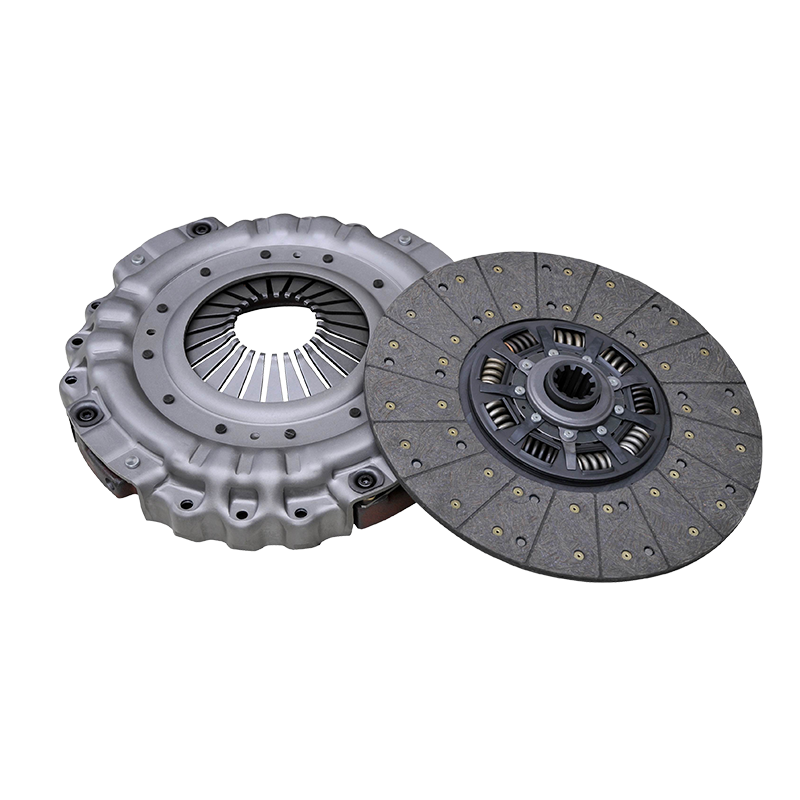

2. hartsimatriisin muokkaustekniikka

Perinteinen fenolihartsi on helppo hajottaa korkeissa lämpötiloissa sen huonon lämmönkestävyyden vuoksi. 430 Pull-tyyppinen kytkinkokoonpano käyttää modifioitua fenolihartsia ja ottamalla käyttöön täyteaineita, kuten nanosilmää ja grafeenia, matriisin lämpöstabiilisuus ja voitelu paranee. Modifioidun hartsin lasinsiirtymän lämpötila (TG) nostetaan 280 ° C: seen, mikä estää tehokkaasti lämpöhajoamista korkeissa lämpötiloissa.

3. Kitkan suorituskyvyn muuttajan synergistinen vaikutus

Kitkakertoimen ja kulutuskestävyyden tasapainottamiseksi lisätään kovat hiukkaset, kuten alumiinioksidi ja magnesiumoksidi ja voiteluaineet, kuten grafiitti ja molybdeenidisulfidi. Kova hiukkaset muodostavat mikrokuukat rungot kitkarajapinnalla kitkakerroimen lisäämiseksi; Voiteluaineet muodostavat rajan voitelukalvot korkeissa lämpötiloissa kulumisen vähentämiseksi. Optimoimalla hiukkaskoko ja jakautumistiheys saavutetaan kitkakertoimen dynaaminen säätely.

Kitkalevyn käyttöiän kvantitatiivinen parantaminen materiaalin optimoimalla

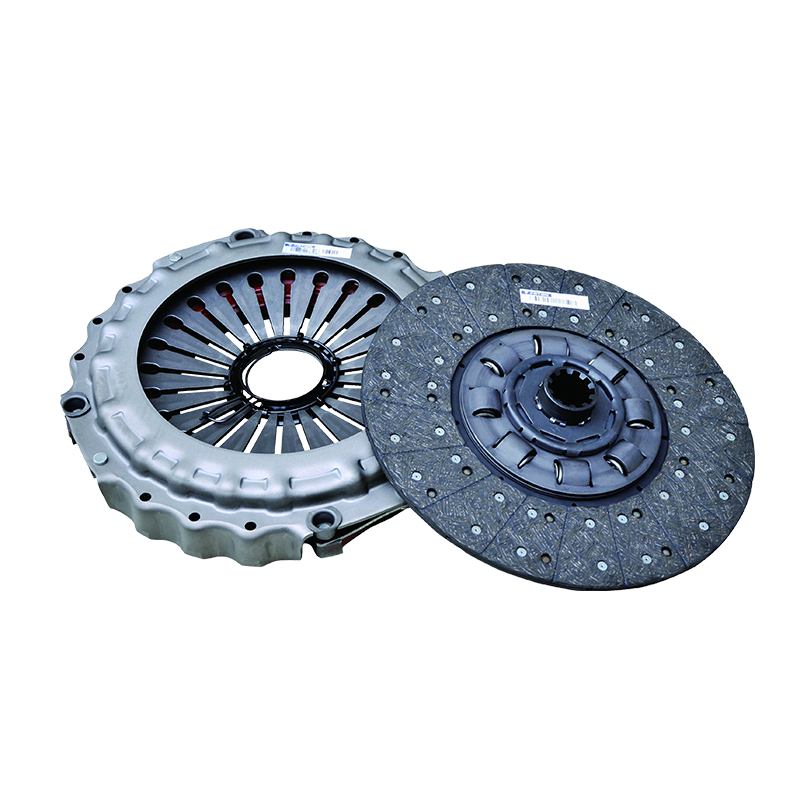

1. Kulutuskestävyyden parantamismekanismi

Vahvistettujen kuitujen siltavaikutus ja matriisin sitkeyden parantaminen muuttavat kitkalevyn kulumismuotoa haurasta murtumasta kovaan kuoriin. Todelliset mittaukset osoittavat, että korkeakuitujen komposiittimateriaalien kulumisaste raskaissa kuormitusolosuhteissa on 40% pienempi kuin perinteisten materiaalien ja kitkalevyn mittarilukema, kun paksuus rappeutuu romun standardiin 3 mm: n ollessa 300 000 kilometrin päässä yli 800 000 kilometriä.

2. läpimurto lämpöhajoamiskestävyydessä

Modifioidun hartsin ja kitkan suorituskyvyn modifikaattorin synergistinen vaikutus parantaa merkittävästi materiaalin lämpöstabiilisuutta. Jatkuvassa kiipeilykokeessa kitkalevyn pintalämpötila stabiloitiin alle 350 ℃ ja kitkakertoimen vaihteluväliä säädettiin ± 5%: n sisällä, välttäen kytkimen liukumisen aiheuttamaa lämpötilan rappeutumista.

3. Parannettu ympäristön sopeutumiskyky

Korkeakuitukomposiittimateriaalit ovat erinomaisia hydrolyysiresistenssiä ja korroosionkestävyyttä, ja ne voivat ylläpitää vakaata kitkaa ankarissa ympäristöissä, kuten kosteudessa ja suolaruiskulla. Esimerkiksi rannikkoalueilla toimivien kuorma -autojen kytkinkokoonpanon epäonnistumisaste on 60% pienempi kuin perinteisten materiaalien.

Korkeakuitujen komposiittimateriaalien lisäksi Raskas kuorma-auto 430 Pull-tyyppinen kytkinkokoonpano Tutki myös piikarbidipohjaisten kitkamateriaalien käyttöä:

Korkean lämpötilan stabiilisuus: Piekarbidin sulamispiste on jopa 2700 ℃, ja se voi silti ylläpitää kitkakerrointa yli 0,4 korkeassa lämpötilassa 600 ℃, mikä sopii korkean harsahallin moottorien huippumomenttien olosuhteisiin.

Lämpöhalkeamisen vastus:

Haasteet ja vastatoimenpiteet: Piharbidimateriaalit ovat erittäin hauraita ja vaikeasti käsitellä, ja niiden iskunkestävyyttä on parannettava hiukkasten luokituksen optimoinnin ja pintapäällystekniikan avulla.

No.25, Hu Chuang Road, New District Industrial Park, Suzhou, Jiangsu, Kiina.

No.25, Hu Chuang Road, New District Industrial Park, Suzhou, Jiangsu, Kiina.  +86-13338663262

+86-13338663262